1 数据采集与存储

1.1 试验平台

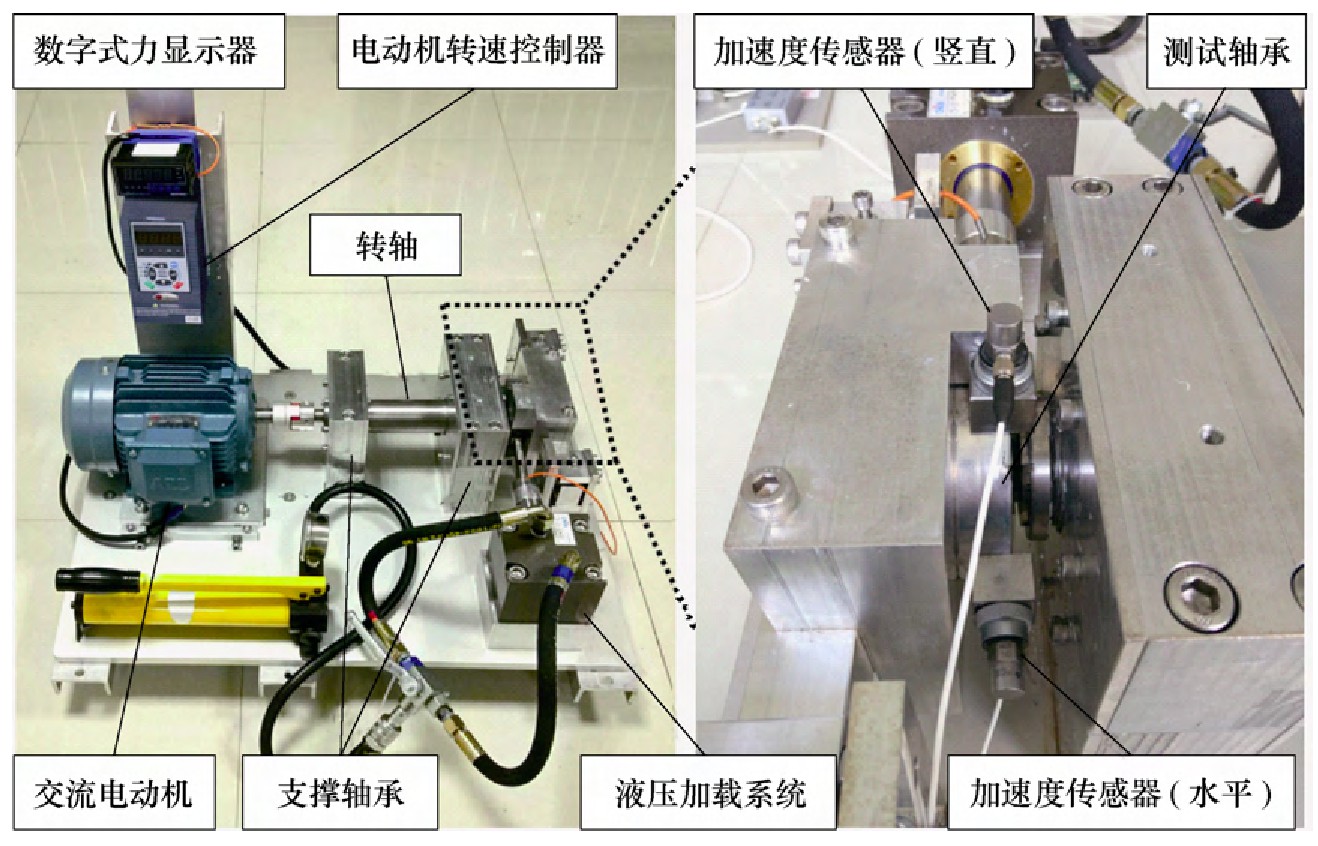

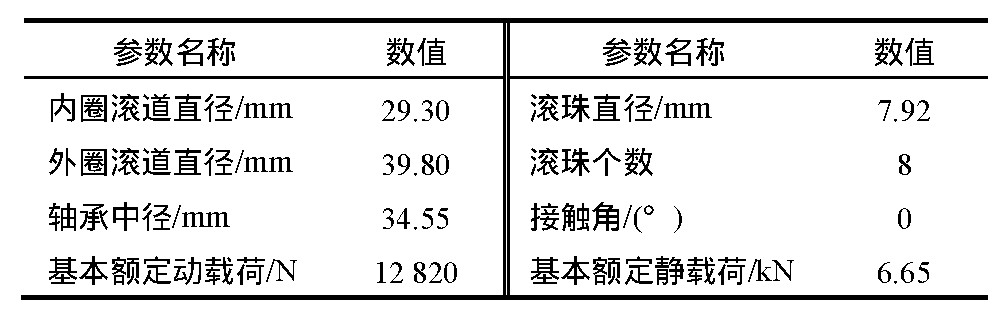

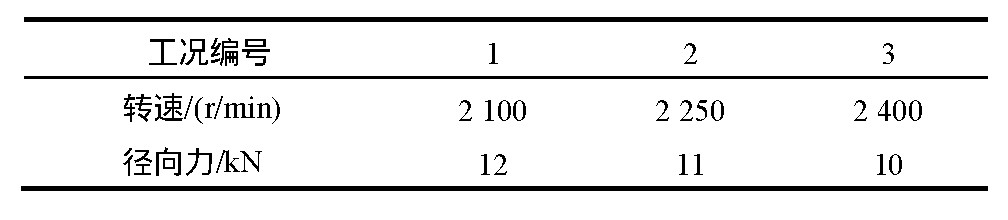

如图1所示,本次试验所用的轴承加速寿命测试平台由联合实验室设计,异阳科技加工制造。该平台由交流电动机、电动机转速控制器、转轴、支撑轴承、液压加载系统和测试轴承等组成,可以开展各类滚动轴承或滑动轴承在不同工况下的加速寿命试验,获取测试轴承的全寿命周期监测数据。试验平台可调节的工况主要包括径向力和转速,其中径向力由液压加载系统产生,作用于测试轴承的轴承座上,转速由交流电机的转速控制器来设置与调节。试验轴承为LDK UER204滚动轴承,其相关参数见表1。试验共设计了3类工况,如表2所每类工况下有5个轴承。

1.2 数据采集

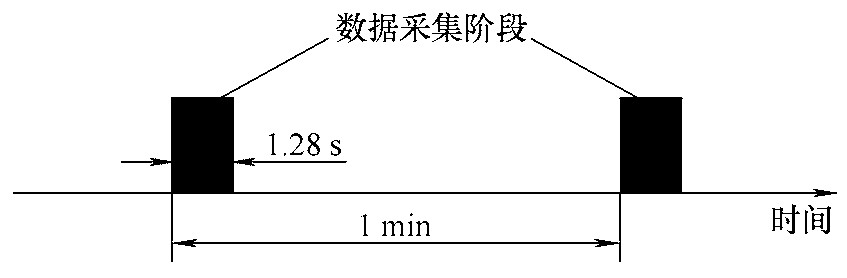

如图1所示,为了获取轴承的全寿命周期振动信号,两个PCB 352C33单向加速度传感器分别通过磁座固定于测试轴承的水平和竖直方向上。试验中使用DT9837便携式动态信号采集器采集振动信号。采样参数设置如图2所示,试验中设置采样频率为25.6 kHz,采样间隔为1 min,每次采样时长为1.28 s。

图2 振动信号的采样设置

1.3 数据存储

在每一次采样中,将获取的振动信号存放在一个csv文件内,其中第一列为水平方向的振动信号,第二列为竖直方向的振动信号。各个csv文件按采样时间先后顺序命名,即1.csv,2.csv,...,N.csv,其中N为采样总次数。

2 数据样本描述

2.1 数据概览

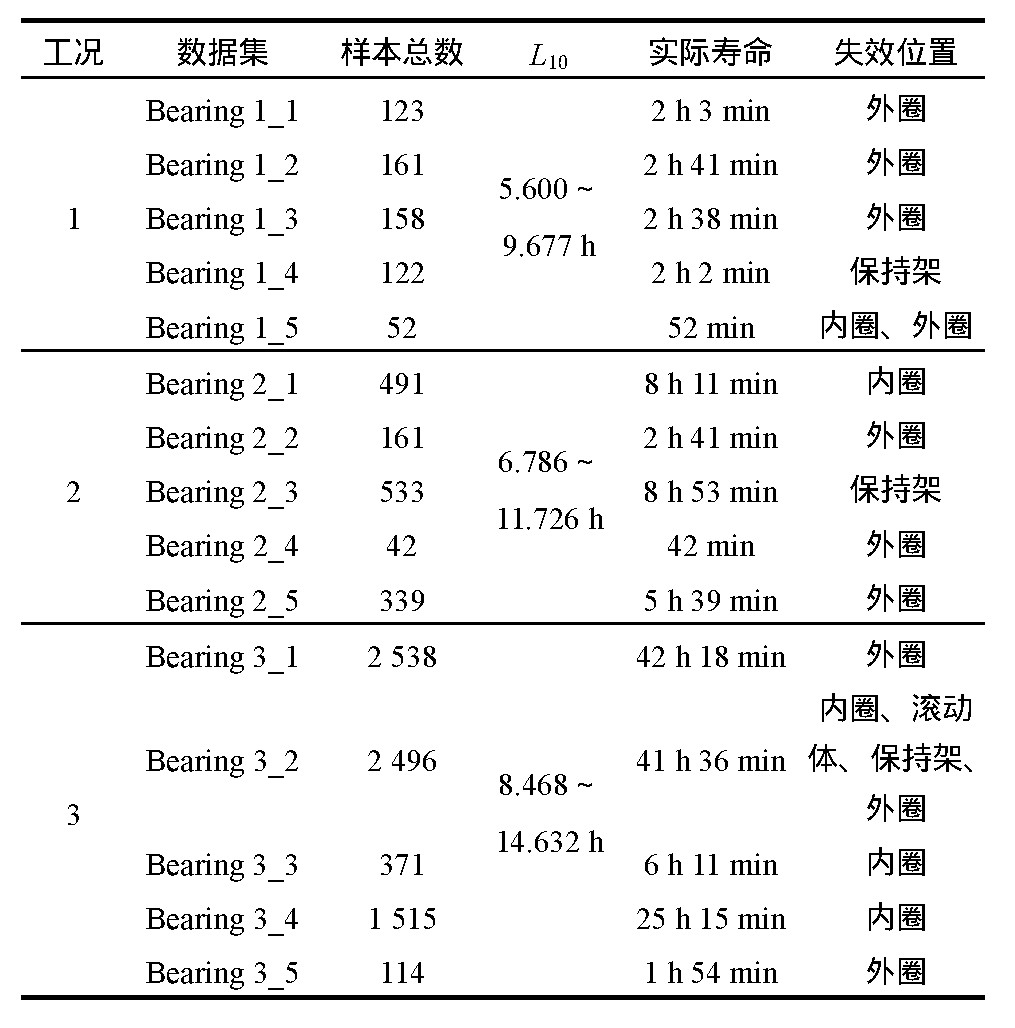

表3给出了每一个测试轴承的详细信息,包括其对应的工况、数据样本总数、基本额定寿命\(L_{10}\)、实际寿命和失效位置。

表3 XJTU_SY轴承数据集信息一览表

根据ISO 281-2007与国家标准GB/T 6391-2010,滚动轴承的基本额定寿命为一组同型号轴承在同一条件下运转,其可靠度为90%,所能达到或超过的寿命,计算式为

其中,\(L_10\)为基本额定寿命,\(C\)为额定动载荷,\(n\)为轴承的工作转速,\(\varepsilon\)为寿命指数,测试轴承为球轴承,参考标准取为3,\(P\)为当量动载荷,当轴承只承受径向载荷,可由式(2)计算得到

式中,\(f_P\)为载荷系数,\(F_r\)为径向载荷,当无冲击或轻微冲击时,\(f_P\)取值范围为1.0~1.2.

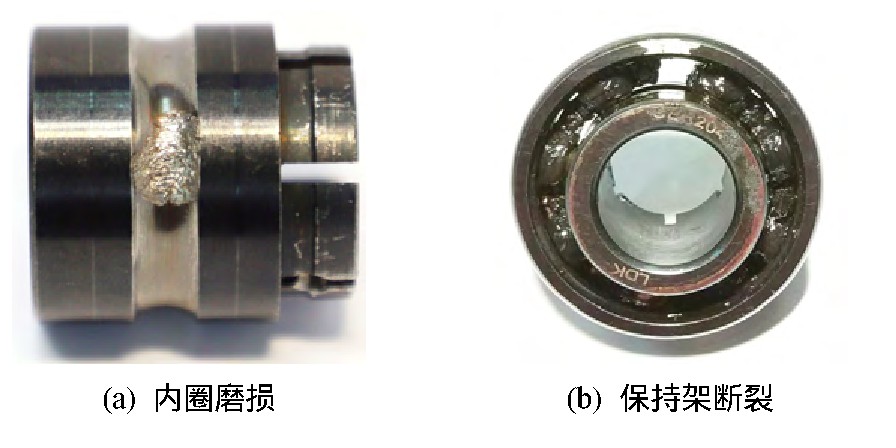

2.2 轴承失效形式与振动信号分析

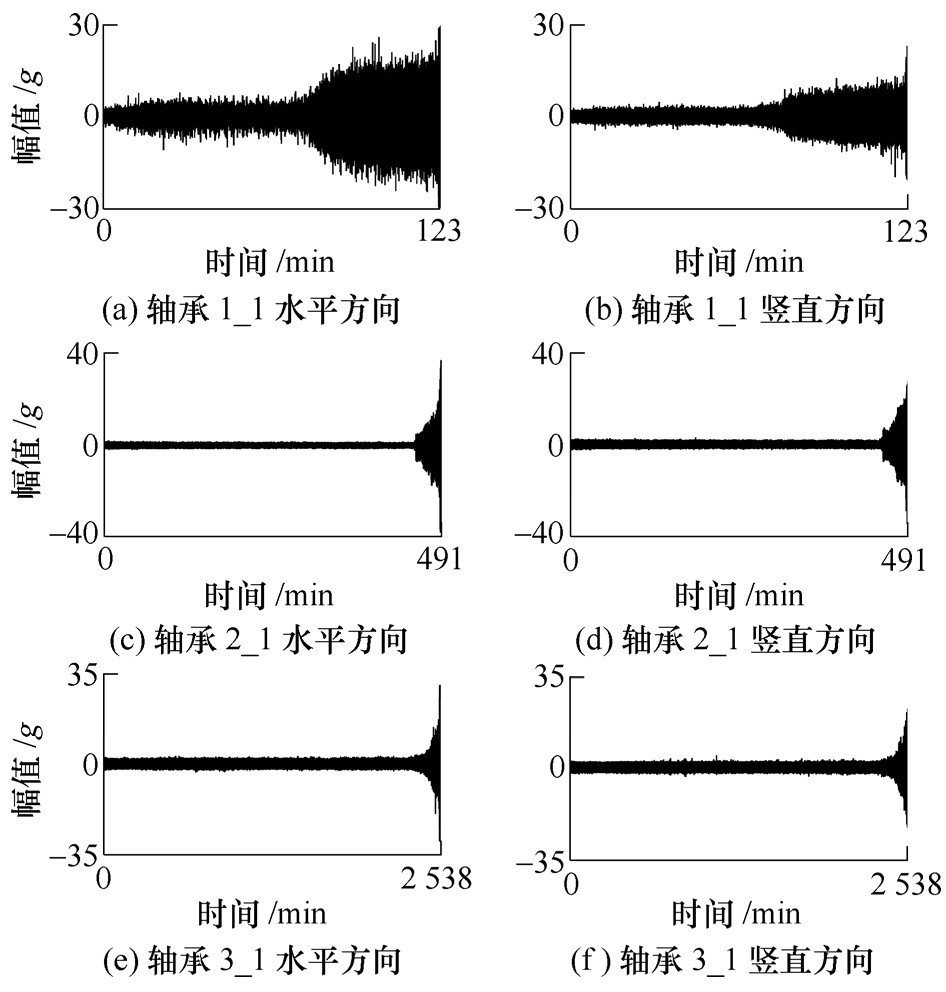

图3给出了典型失效类型的轴承图片,从中可以看出,测试轴承的失效原因包括内圈磨损、保持架断裂、外圈磨损、外圈裂损等。在3种试验工况下各选取1个测试轴承样本,绘制其全寿命周期内水平、竖直方向振动信号,如图4所示。

图3 典型失效类型的轴承图片

图4 部分轴承全生命周期振动信号

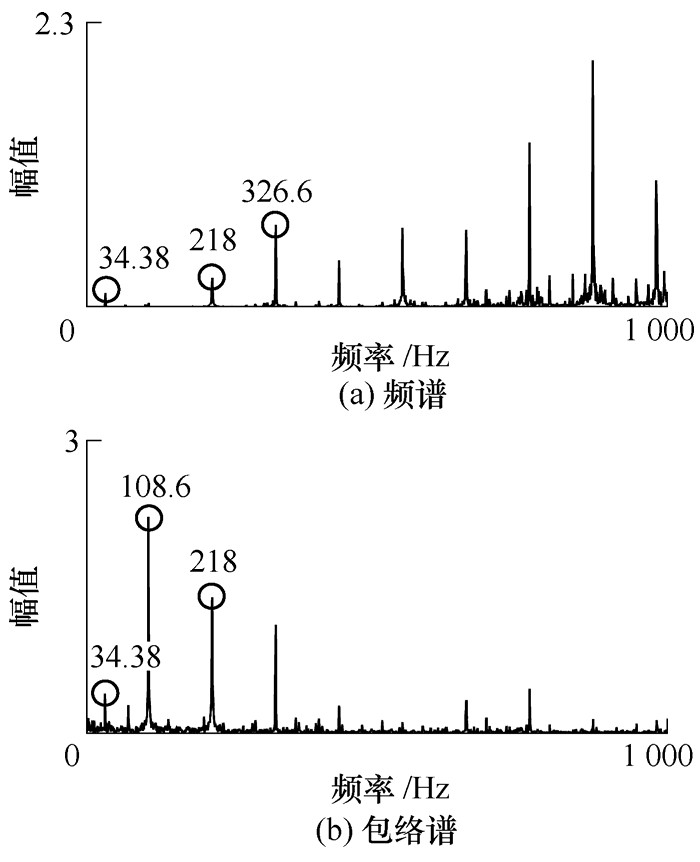

当机械装备出现故障时,可能会在时域、预域和时频域都有不同程度的体现。以轴承1 1为例,该轴承在试验结束时出现了外圈裂损,因载有施加在水平方向,该方向的振动信号能够包含更多的退化信息,故选取水平方向振动信号作频谱与包络谱分析,如图5所示,除了一倍转频成分34.38 H2外,频谱和包络谱出现108.6 H及其倍频的频率成分,该频率接近外圈故障特征频率理论值107.91 HZ。

图5 轴承1_1频谱与包络谱分析

在轴承运行的全寿命周期内,通常利用信号处理方法分别从时域、频域和时频域提取特征!131,以反映从正常状态到严重故障的退化过程。选取轴承3 1水平方向的振动信号为例,提取3个典型特征,如图6所示,可以看出随着运行时间的推移,特征幅值呈现递增的趋势,较好地反映了轴承的退化过程。

图6 轴承3_1特征提取

3 数据质量保证和质量控制

3.1 试验台的可靠设计

在设计轴承加速寿命试验台时,应确保试验台中其他部件的寿命远远高于测试轴承的寿命,故在设计过程中需充分考虑转轴的抗查强度和抗疲劳性能、支撑轴承类型(推荐使用重载轴承,如单排或双排滚子轴承)、电机及液压系统的可靠性等。试验台加工完成后,应对其整体振动性能进行测试。若振动过大,则需采用地脚螺栓固定试验台,或将其固定于铸铁平台上。此外,由于轴承失效时振动塌值过大,为了避免出现传感器松动的现象,影响都据质量,试验中应选择大吸力磁座或直接通过螺丝固定加速度传感器。同时,试验中也应使用磁环来抑制高频噪声的干扰。

3.2 失效闻值的确定

为观察轴承从正常状态到轻微故障再到严重故障这一完整的退化过程,试验中使用相对法确定轴承的失效闻值,即当轴承水平或竖直方向振动信号的最大幅值超过10xA,时认为轴承已经完全失效并立刻终止试验,其中A,为轴承在正常运行阶段的最大幅值.

通讨分析各轴承的振动幅值,可以发现利用相对闻值法判断失效时,部分轴承的振动幅值可高达501为重力加速度)。因此,学者在进行相关研究时,可根据具体的研究问题适当调整失效阀值。

3.3 采样策略的合理设置

试验中,振动信号的采样频率基于采样定理确定!14,而采样间隔和采样时长则根据采集仪器、存储设备等硬件条件确定。在硬件条件允许的情况下,应设置较小的采样间隔,以获取足够多的数据样本,进而为后续的研究提供丰富的数据基础。

3.4 轴承失效形式的多样性

轴承的失效可能由内圈故障、外圈故、保持架故障或滚动体故障引起。为了获取完整的轴承失效形式,每一种工况下各对5个轴承进行加速寿命测试。由表3和图4可见,XJTU-SY轴承数据集中包含多种失效类型和不同退化趋势。就失效类型而言,测试轴承的失效部件涵盖了外圈、内圈、保持架和滚动体,故境类型有外圈磨损、外圈裂损、内圈磨损、保持架浙裂等。就浪化趋势而言,不同测试轴承的全寿命周期振动数据既有缓慢浪化型。又有突然失效型。

4 数据价值

XJTU-SY数据集是国内首次面向全球公开发布的滚动轴承加速寿命试验数据,在充分分析国外研究机构发布数据集特点的基础上,进一步优化了试验设计,发布的全寿命周期数据记录内容详实、信息丰富,有助于从业人员充分了解与挖掘机械装备的退化规律,具有较高的理论研究与工程应用价值。

(1)对比L0与真实寿命,验证预测性维护的必要性。由表3的基本额定寿命L与真实寿命对比可以看出,因受到材料、加工工艺和热处理等诸多随机因素的影响,同一厂家、同一批次生产的滚动轴承的L寿命与真实寿命存在较大偏差,因此针对具体的机械装备开展剩余寿命预测是个性问题,基于大样本条件并依赖概率统计数据计算得到的理论寿命难以满足个体装备的健康状态评估要求。上述现象充分说明了针对单个机械装备开展健康监测与预测性维护的重要性,若仅根据理论寿命制定维护决策,当理论寿命高于真实寿命时,容易出现意外停机,发生生产事故,当理论寿命低于真实寿命时,容易导致滚动轴承被过早更换,降低生产效率,带来资源浪费,导致生产成本上升。

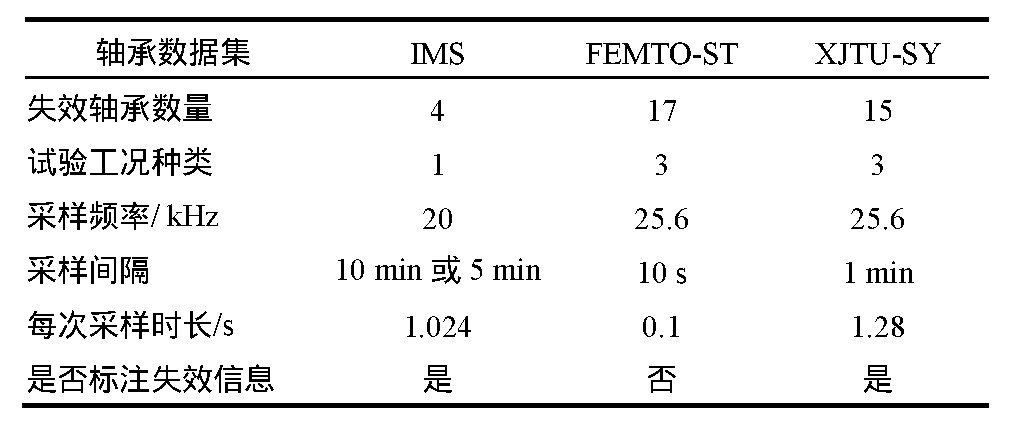

(2)拓宽数据应用范围,提供信息更为丰富。目前,已有一些研究机构开展了滚动轴承的疲劳寿命试验和加速寿命试验,并公开发布了试验数据,其中最具代表性的为美国辛辛那提大学1MS中心发布的轴承数据集15和法国FEMTO-ST研究所发布的轴承数据集16]。表4对二种数据集中的振动信号进行了详细对比。由表4可知,IMS轴承数据集仅在转速和径向载荷均为恒定值的单一工况下获得,样本量少,而FEMTO-ST轴承数据集缺少详细的故障位置信息,且采样时长仅为0.1 s,频率分辨率较低。上述不足限制了这些数据集的应用范围。本数据集在给出全寿命周期振动数据的基础上,提供了多样的工况类型,明确列出了各失效轴承的故障位置,频率分辨率较高,这使得数据集的应用场景得到拓宽,可广泛用于机械装备的健康监测、故障诊断与剩余寿命预测。

(3)为PHM提供新鲜数据血液,助推智能化运维"落地生根”。众所周知,研究机城装备的故障诊断与剩余寿命预测方法,特别是基于深度学习理论的相关算法,需要大量的数据用于训练,而实际中该类数据难以获得,因此,数据因局在PHM的研究中尤为突出。本数据集以滚动轴承这一常见的关键机械零部件为试验对象,公开了15组轴承全寿命周期振动信号,且信号采样频率高、数据量大、失效类型丰富,为PHM技术的研究提供了数据支撑。除可以供相关领域学者用于学术研究外,也可以为企业开展滚动轴承的健康监测提供技术指导。

5 数据使用建议

(1)本数据集采集了轴承从正常状态到故障状态的振动信号,包含单一、复合故障等多种失效形式,可用于研究先进的信号处理方法来诊断滚动轴承早期和复合故障。

(2)覆盖了轴承外圈、内圈等不同位置的故动态演化过程,可用于建立表征滚动轴承健康状态的性能指标,探索自适应预警机制以及定量评估滚动轴承健康状态。

(3)记录了完整的全寿命周期数据,可用于探究加速寿命试验下滚动轴承的退化行为与故障动态演化规律,以及基于模型、数据驱动等剩余寿命预测算法的研究。

6 数据下载与引用格式

(1)XJTU-SY轴承数据集已上传至国内外各大主流云存储平台,实现开放获取,读者可通过以下链接自行下载分析

http://biaowang.tech/xjtu-sy-bearing-datasets

(2)数据使用者应引用以下论文

WANG Biao,LEl Yaquo,LI Naipenget al.Ahybrid proanostics approach for estimating remaining useful life of rolling element bearinas[J].IEEE Transactions on Reliability,2018:1-12.